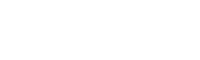

思塔高诊断主动召回“全自动凝血分析仪STA R Max”

“我们现在每天光是运输矿石就要4000多车次,等下个月这边的码头建好后就能直接从船上通过传送带运到厂里的料仓了,你算算这样能减少多少尾气排放。”河北纵横集团丰南钢铁有限公司(以下简称纵横钢铁)环保部部长李胜章站在距离厂区五公里外的建设工地上告诉记者。

虽然现在记者眼前的工地仍是一片荒芜,可按照工期,60天后这里就会建起一座投资15.68亿元、拥有8个5000吨级泊位、设计年通过能力1410万吨的装卸码头。

这只是纵横钢铁今年为了增效减排所做的又一次改造提升。作为唐山市第一家完成全工序超低排放改造和评估监测的民营企业,公司从建设之初就将绿色环保作为企业理念之一,始终坚持将环保与效益协调统一,已经成为当地首屈一指的绿色标杆企业。

一流工艺实现全工序超低排放

“纵横钢铁现在的项目也是从过去的淘汰产能置换过来的。”河北省生态环境厅原总工程师胡俊明告诉记者,现在纵横钢铁采用的技术和设备,“在行业内处于领先地位。”

据了解,纵横钢铁项目整体投资近400亿元,2017年动工建设,2020年8月全面投产,是河北省率先完成真正意义上退城搬迁转型升级的企业。

在立项之初,纵横钢铁就以“绿色、创新、高质量”为发展理念,坚持高起点规划、高标准设计、高质量建设,项目建设前后仅在环保方面就投入超过70亿元进行超低排放改造和深度治理, 2020年成为唐山市民营钢铁企业中第一家完成全工序超低排放改造和评估监测的企业。2021年,公司又投入超过5亿元进行智能管控中心、无组织排放管控等专项治理。

“我们的烧结设备在国内是一流的。”李胜章介绍,企业采用了目前国内先进的活性焦烟气复合处理工艺,并且增加了二级SCR脱硝系统及机头布袋除尘深度处理系统,使每台烧结机环保总投资在5亿元以上。“脱硝率、脱硫率、除尘效率分别达到95%、96%及99%以上,出口排放颗粒物小于5毫克/立方米,二氧化硫小于20毫克/立方米、氮氧化物小于30毫克/立方米。”据李胜章介绍,这套技术目前已经成功申请了国家专利。

高炉配套建设出铁场高效布袋除尘和矿槽高效布袋除尘系统,高炉出铁口、铁沟、渣沟采取全封闭,热风炉烟气采取SDS干法脱硫系统;炼钢采用“一罐到底”模式,铁水全程封闭运输,转炉配套建设一次LT干法除尘及二次、三次高效布袋除尘系统;轧钢粗轧、精轧采用先进的塑烧板除尘系统,加热炉采用低氮燃烧技术并配套SCR脱硝系统和SDS干法脱硫系统,煤气换向配套反吹系统;石灰厂炉窑烟气治理,采用高效覆膜滤料布袋除尘器配套中低温SCR脱硝技术;自备电厂烟气治理采用中温SCR脱硝和SDA脱硫技术……

一系列先进技术的应用,让纵横钢铁还曾经闹了个“乌龙”。李胜章告诉记者,当地生态环境部门曾发现纵横钢铁在线监测数值远低于当地其他钢铁企业,怀疑企业修改在线数据,“后来到企业一检查,才明白原来是个误会。”

200多套环境监测设备管住全厂产尘点

“唐山市的钢铁企业非常集中,公司在超低排放的基础上实施了‘超超低排放’标准。”胡俊明介绍说,“纵横钢铁已经达到这个标准。等码头建好后,就能完全达到绩效评级A级的标准了。”

在企业料仓记者见到,70万平方米的全封闭式机械化料仓采用了雾炮和干雾抑尘方式进行全覆盖抑尘,所有物料全部通过封闭的皮带通廊进行输送。除尘灰等粉状物料采取仓储,采用气力输送、真空吸排罐车输送,实现“运料不见料”。料棚出口配套建设自动高压车辆冲洗装置,确保了车辆粉尘进不来、带不走。

厂区里共设置了43套环境空气质量监测微站、5套厂界空气质量标准站;在产尘点配置了212套TSP环境监测设备等。“我们将这212个点位的监测数据在控制中心汇总,系统发现哪个点位上的数据变高了就会自动报警,并调集清扫车和洒水车到这个点位抑尘作业。”李胜章告诉记者。

记者还了解到,纵横钢铁目前所有的大宗物料和产品运输车辆全都采用了国五标准以上车辆或新能源车,在进厂大门口还安装了车辆控制门禁系统,并与生态环境部门联网,禁止国五以下排放标准车辆入厂。

纵横钢铁对环境治理投入“不设上限”,应投尽投。同时,“我们建立了完善的环境管理体系和环保责任制度,在全厂区实施网格化管理,并且建立了环保双控管理,还成立了总经理环境奖励基金,每个月拿出30万元用于环保奖励,提高员工环保工作的主动性。”李胜章介绍。

环保投入远超同类企业

纵横钢铁的环保投入在全国来看远超同类企业,目前吨钢的环保成本在300元/吨左右,而同类企业吨钢环保成本只有200元/吨左右。“表面上看我们不占优势,但由于环保工作做的到位,企业环保评级要更高,这就意味着同等条件下,我们有更多生产时间和产量。”纵横钢铁董事长孙翔表示。

据了解,在今年7月底码头投入使用之后,纵横钢铁将成为唐山市第一家绩效评级达到A级标准的民营钢铁企业。

为实现增效降耗,纵横钢铁在循环经济发展方面投入巨大,对水、电、气运行进行优化调度,建设了余热回收和燃气发电项目,余压余气余热自发电占企业总用电量的75%以上;实现了水渣、钢渣“零排放”。

此外,纵横钢铁还依托地理优势,投入15亿元建设了一套日产10万吨级的海水淡化项目。“这套海水淡化设备的出水现在已经达到了直接饮用级别,能够满足全厂的工业、生活用水需求。”据孙翔介绍,虽然又多了一笔投入,但由于海水淡化水质优良,“我们的设备故障少了很多,水循环周期也变长了,综合来看反而降低了产品成本。”不仅如此,海水淡化所产生的浓盐水也通过管道免费输送给附近的晒盐场制盐,实现了副产品的循环利用。

“各环节的排放都减少了,环境税也降低了,这也是一笔很划算的账。”孙翔表示,目前公司的颗粒物排放浓度、二氧化硫排放量和氮氧化物排放量都已做到了全优。不仅如此,面对国家提出的碳达峰碳中和行动计划,公司率先与冶金工业规划设计院签署了战略合作协议,进一步梳理摸清自身碳排放的现状和降碳潜力。记者邢飞龙

-

绵阳市金融工作局:以党建引领金融高质量发展

2021-07-23 -

紫燕食品携4000家门店冲刺沪市主板 “卤味股”三足鼎立格局或将打破

2021-07-23 -

片仔癀上市18年首遭大股东减持 股价跌停市值蒸发近300亿元

2021-07-23 -

基金配置进入历史最高位 警惕后续筹码松动风险

2021-07-23 -

券商、机械板块企稳反弹 外资悄然布局传统行业

2021-07-23 -

完美世界上半年扣非净利润大幅缩水 部分海外游戏项目不达预期被关停

2021-07-23 -

人社部:今年1.27亿退休人员上调养老金发放到位

2021-07-23 -

民办高校融资进程加速 涨学费、扩规模成致富密码

2021-07-23 -

基本养老金委托投资到账金额达1.09万亿元

2021-07-23 -

索元生物报告期内持续亏损 原始取得发明专利仅3项

2021-07-23 -

中国电信成功过会 三大运营商回A聚首倒计时

2021-07-23 -

网约车市场“一家独大”格局生变 可持续商业模式待解

2021-07-23 -

民办高校融资进程加速 涨学费、扩规模成致富密码

2021-07-23 -

资本青睐在线职教 合规堪忧将迎监管大考

2021-07-23 -

AI芯片群雄逐鹿:融资迭创新高 面临商业落地挑战

2021-07-23