煤化工综合废水处理技术剖析和行业分析

北极星节能环保网讯:目前我国能源的基本格局为“富煤、少油、有气”,以至于能源工业更大程度地依赖煤化工,因此在我国工业发展中煤化工占很大比例。当前国内煤化工领域应用最多的气化工艺为SHELL、GSP、WHG、HT-L等几种加压粉煤气化技术,在带来洁净能源的同时,也造成了严重的环境污染,尤其是生产过程排出废水对环境的恶劣影响。

煤化工生产过程中排放的废水成分复杂,属难生化降解的高浓度工业废水。单纯依靠物化法和生化法的结合处理很难达排放标准,以至煤化工废水的排放处理问题一直是国内废水处理领域的一大难题。

1 废水来源及组成特点

煤化工综合废水主要是生产废水、生活废水、清净下水和雨水等:

其中生产废水占大部分,主要来源于煤气化、合成车间;

清净下水主要来自循环冷却水系统的外排废水和脱盐水站的浓盐水。

煤化工综合废水成分复杂,按污染物性质可分为有机废水和含盐废水。

化工厂综合废水中生产废水占60%以上,所以废水组成特点在很大程度上取决于生产废水的组成,而生产废水的组成主要取决于煤气化工艺和煤种的选择。国内主要煤气化工艺中SHELL、GSP、WHG和HT-L等煤气化工艺由于气化温度高,所以原料煤转化彻底,产生的废水组成简单,不含或只含少量大分子有机物,但污染物质的含量远远高于排放或回用标准。采用粉煤加压气化技术产生的废水典型组成见表1。

煤化工综合废水偏碱性,色度大,COD含量高,有大量的固体悬浮物、氨氮和溶解性盐类物质,含少量油类和酚类。

正常情况下影响废水排放的关键指标是氨氮和COD,《中华人民共和国国家标准废水综合排放标准GB8978-1996》规定二者的排放标准分别为15mg˙L-1和100mg˙L-1;

影响废水回用的关键指标是氨氮、COD和TDS,《工业循环冷却水处理设计规范GB 50050-2007》规定三者的回用标准分别为5 mg˙L-1、30 mg˙L-1和1000 mg˙L-1,所以上述煤化工综合废水需要经过相关的处理才能排放或回用。

2 国内煤化工废水处理工艺及存在问题

2.1 当前煤化工废水处理工艺

煤气化中水回用处理

SHELL、GSP、WHG和HT-L四种煤气化工艺反应温度高,原料煤转化彻底,反应产物主要是CO和H2,不含或只含少量复杂的烃类物质,所以在激冷或粗煤气洗涤过程中形成的废水成分简单,处理容易。煤气化废水处理目的是去除氨氮,分离出固体熔渣,目前较多采用汽提法或闪蒸法。河南龙宇煤化工有限公司采用汽提和沉降工艺结合的方式对SHELL煤气化产生的废水进行处理,处理后中水大部分回用,且系统被证明可长周期、安全、稳定运行。

国内应用最多的工艺是两级闪蒸之后进行混凝沉降,工艺流程如图2-1。兖矿国泰化工有限公司采用两级闪蒸除去GSP煤气化黑水中的可溶性气体,闪蒸后的灰水则送入沉降槽,加入少量絮凝剂(如聚氯化铝或PAM)以加速灰水中细渣的絮凝沉降。沉降槽下部沉降物经压滤机滤出并压制成渣饼。沉降槽上部的清水进入缓冲罐进而返回激冷室循环利用。

有机废水的处理

煤气化工段的部分外排污水、生产装置污水、地面冲洗水和生活污水等构成高COD和高氨氮的有机废水,处理目标是降低COD和氨氮类物质浓度,使其达到排放或含盐废水处理段的进水要求。煤化工综合废水处理工艺流程如图2-2。

有机废水来源较广,水量、水质等指标容易大幅度波动,可能对下游设施造成较大影响,甚至会使整个系统瘫痪,所以一般情况下有机废水在进行物化预处理前先通入调节池。物化预处理包括隔油、气浮、过滤和沉淀等,可根据具体水质并结合经济成本,选择其中一个或几个工艺结合。物化法工艺简单,是煤化工废水进行生化处理前不可或缺的环节。

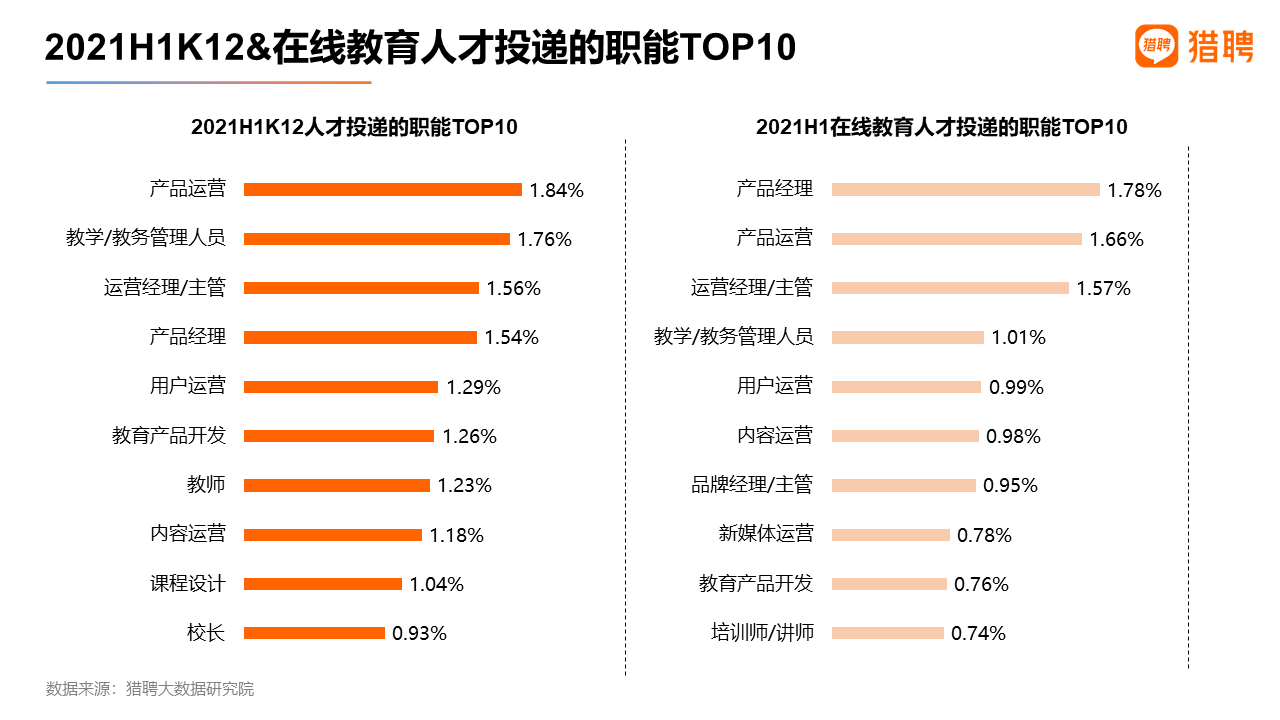

生化处理是有机废水处理的核心部分,根据废水污染物组成特点及现场场地情况可选择A/O、A2O、MBR、SBR和氧化沟等生化处理技术的组合,但要求工艺必须具有硝化和反硝化能力,必要时可外加碳源来提高氨氮类物质的去除率。多种多样的生化处理技术是在活性污泥法的基础上发展起来的,前人对生化技术在水处理领域做了大量的研究工作,并在某些化工废水处理项目中也得到了应用。污水经过组合的生化工艺处理后,氨氮及COD指标均有显著下降,如表2-1所示。

煤化工废水经过物化预处理和生化处理后,再进行常规混凝沉淀即可达到排放标准;若使水回用,还需进行深度处理和除盐处理。深度处理目的是进一步降低污水中氨氮和有机物的含量,当前应用较多的是适合处理轻污染废水的曝气生物滤池工艺(BAF)。至此,煤化工污水中的氨氮和COD含量已基本满足回用水标准要求,但溶解性盐类含量仍较高,需进行进一步脱盐处理。

含盐废水的处理

经脱氨氮和COD后的有机废水、循环排污水和化学水站排放的污水统称为含盐废水,主要特点是氨氮和COD含量低,但溶解性盐类含量较高,TDS值达500-5000mg˙L-1,并含有一定量的固体杂质。含盐废水经混凝沉降后即可排放,但若作为化工生产的回用水则需进行除盐处理。

含盐废水的处理方法主要有膜分离法、离子交换法和蒸馏法等工艺。膜分离主要有超滤和反渗透,国内应用较多的是二者组合的双膜工艺。在废水进入双膜之前,除需进行絮凝沉淀或过滤除去悬浮固体,还要严格控制废水中COD含量,以防超滤膜和RO膜遭到破坏或污染。膜分离技术进行分子级过滤,在获得合格回用水的同时也会产生浓度更高的浓盐水。实际应用中,通过双膜后约65%左右的水可直接作为生产水回用,余下35%的浓盐水TDS值相比进水增大数倍,需进行进一步除盐处理。高效膜浓缩工艺及水软化技术的配合使用可大大提高浓盐水的回收率,最高可达95%。

当前处理高浓盐水的主要方法是蒸馏法,包括自然蒸发和机械蒸发,这种传统的方法对于处理高浓度盐水效果显著。自然蒸发是通过建设蒸发塘,利用太阳能将高浓盐水逐渐蒸发,结晶后填埋。工艺简单,运行费用低,但占地面积过大,蒸发效率低,只能适合在土地廉价、阳光充足的地方应用。机械蒸发是通过外加能量,使高浓盐水在蒸发装置内加速蒸发,国内目前主要有蒸汽压缩蒸发工艺、多效蒸发工艺和多效闪蒸工艺,在已有的工程应用中运行尚可。

2.2 存在问题及分析

中水回用盐离子对设备的影响

煤气化废水处理后的黑水盐离子含量高,在高温条件下很容易造成设备管线沉积或结垢堵塞,还会造成冲刷腐蚀和垢下腐蚀。水中Cl-积累到一定浓度后会逐渐对管道、气化设备内壁造成不可预测的破坏,所以煤气化污水循环利用导致设备管线和内壁腐蚀现象较严重。

黑水中固体颗粒多为煤气化后的熔渣,平均粒径为20μm左右,可在黑水进入闪蒸罐之前进行混凝后过滤,如此可大幅度减小污水中固含量,为闪蒸系统减轻管道磨损,延长使用寿命。中水回用进入激冷罐之前可设调节池,计量加入必要的化学药剂控制Cl-及易结垢离子的含量,来降低对气化设备内壁的腐蚀,生产实践表明控制Cl-含量在10-9 mg˙L-1内对防范晶间腐蚀有良好效果。

工艺冗长

煤化工综合废水需经过至少10道工艺才能处理至国家废水排放标准,需至少25道工艺才能处理至国家工业循环冷却水回用标准,工艺复杂,流程冗长,存在初始建设投资大、后期维护任务重、占地面积广等不利因素。

煤化工综合废水处理工艺中,有机废水在生化处理之前和含盐废水双膜处理之前均需进行隔油、气浮、沉淀或砂虑处理,目的是去除废水中固体颗粒物、油脂和各种胶状物等。工艺涉及的设备如平流沉淀池占地面积大,处理效率低,停留时间至少需1-3h,不适合当今大部分化工厂对污水处理效率高、占地面积小和后期维护简单等要求,所以需要一种高效分离设备代替物化预处理工段以简化工艺。图2-3为有机废水排放处理过程烛式过滤器代替原有隔油、气浮和沉淀等的工艺流程图,如图所示待处理的废水经过适合过滤精度的烛式过滤器,配合必要的絮凝剂,可有效除去废水中固体颗粒物和胶体等,达到预期要求。

政策低于预期

煤化工综合废水处理技术虽然已经成熟,但目前国内绝大部分化工厂排放的废水不能达到国家标准要求,或未把废水处理回用作为企业解决污水问题的战略方向,这不但与煤化工废水处理投资高、能耗高直接相关,在一定程度上也与当前相关政策息息相关。煤化工废水处理外排或回用费用远远高于新鲜水价格和排污费,导致许多先进适用的废水处理技术和设备无法发挥应有的作用。

相信在水资源短缺、水污染形势严峻和用水成本大幅提高的形势下,更加健全的法律法规将会应运而生,所以从当前法律、经济和环保的发展形势看,综合废水排放或回用处理将是未来煤化工项目发展的重要组成部分。

煤化工项目产生大量成分复杂的废水可进行分质处理,煤气化黑水一般经过简单处理后作为中水回用,有机废水处理的主要目的是除去COD和氨氮类物质,含盐废水处理旨在除去废水中的溶解性盐类。我国煤化工项目分部较广,各地区厂家可根据当地水资源情况选择废水处理后排放或者循环回用。

污水水处理技术和设备的发展已比较成熟,但仍存在不合理的地方,在煤化工废水处理的研究方面,科研人员可借鉴诸如烛式过滤器、高级氧化法等在其它水处理领域应用的成功经验,以便研究出处理效果更好的工艺。除此之外,在更加健全的法律法规的配合下,已有煤化工废水处理技术和设备发挥作用,同时鼓励和支持水处理新技术研究,争取实现在低成本、低能耗的条件下完成煤化工综合废水的处理。